In den letzten Jahren wurde Lean Management oft totgesagt. "Agil hat Lean ersetzt", "Lean ist nicht mehr zeitgemäß", oder "Lean funktioniert nur in der Automobilindustrie" – solche Aussagen hört man immer wieder. Doch in Wahrheit ist Lean Management lebendiger denn je und wichtiger für Unternehmen, die in der heutigen komplexen und volatilen Welt erfolgreich sein wollen. Warum? Das erklären wir in diesem Beitrag.

1. Die Herausforderungen der Gegenwart erfordern Lean-Prinzipien

Unternehmen stehen heute unter starkem Druck: Fachkräftemangel, steigende Energiekosten, unsichere Lieferketten und wachsende Kundenerwartungen sind nur einige der Herausforderungen. Lean Management hilft, genau diese Probleme zu bewältigen:

Fachkräftemangel: Durch effizientere Prozesse kann vorhandenes Personal effektiver eingesetzt werden.

Kostendruck: Lean reduziert Verschwendung und macht Unternehmen wettbewerbsfähiger.

Lieferkettenprobleme: Lean hilft, Lagerbestände optimal zu steuern und flexible Prozesse zu schaffen.

Kundenerwartungen: Kunden erwarten heute schnellere Lieferzeiten und individuelle Lösungen – Lean stellt sicher, dass Unternehmen agil und effizient darauf reagieren können.

2. Lean ist die Basis für Digitalisierung und Industrie 4.0

Viele Unternehmen setzen auf Digitalisierung, um ihre Wettbewerbsfähigkeit zu steigern. Doch ohne stabile, verschwendungsfreie Prozesse bringt Technologie keinen Vorteil. Lean Management sorgt dafür, dass Digitalisierung nicht einfach nur "Chaos automatisiert", sondern echte Effizienzsteigerungen bringt.

Beispiel: Ein Unternehmen führt ein neues ERP-System ein. Ohne Lean-Methoden bleiben ineffiziente Prozesse erhalten. Mit Lean hingegen werden Abläufe zuerst optimiert, bevor sie digitalisiert werden – das vermeidet Fehlinvestitionen und erhöht den Nutzen.

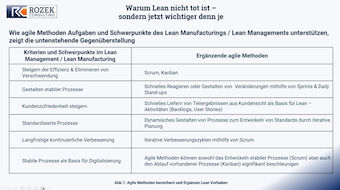

3. Lean und Agil ergänzen sich statt sich zu ersetzen

Agil ist kein Ersatz für Lean, sondern eine wertvolle Ergänzung. Während Lean für stabile Prozesse sorgt, bietet Agil die notwendige Flexibilität für sich schnell verändernde Anforderungen. Ein Beispiel ist die Kombination von Lean Production mit agilen Entwicklungsprozessen. So entstehen Produkte schneller und effizienter, ohne dass die Qualität leidet.

Häufige Missverständnisse über Lean

Lean wird oft falsch verstanden oder mit Mythen belegt. Einige der häufigsten Missverständnisse sind:

"Lean bedeutet nur Kostensenkung." In Wirklichkeit geht es um die Maximierung des Kundennutzens bei minimalem Aufwand.

"Lean ist nur für die Automobilindustrie geeignet." Lean wurde in der Produktion entwickelt, funktioniert aber in allen Branchen – von der IT über das Gesundheitswesen bis zum Finanzsektor.

"Lean ist unflexibel und starr." Das Gegenteil ist der Fall: Lean hilft Unternehmen, schnell und flexibel auf Marktveränderungen zu reagieren.

4. Nachhaltigkeit erfordert Lean-Prinzipien

Nachhaltigkeit wird für Unternehmen immer wichtiger. Lean Management trägt dazu bei, indem es Energieverbrauch, Materialverschwendung und ineffiziente Prozesse minimiert. Das reduziert nicht nur Kosten, sondern verbessert auch die Umweltbilanz.

Ein Beispiel: Unternehmen, die nach dem Toyota-Produktionssystem arbeiten, verbrauchen oft weniger Energie und Rohstoffe, da sie ihre Prozesse ständig optimieren. Das ist nicht nur wirtschaftlich sinnvoll, sondern auch ein Beitrag zum Klimaschutz.

Warum Lean nicht tot ist – sondern jetzt wichtiger denn je

In den letzten Jahren wurde Lean Management oft totgesagt. "Agil hat Lean ersetzt", "Lean ist nicht mehr zeitgemäß", oder "Lean funktioniert nur in der Automobilindustrie" – solche Aussagen hört man immer wieder. Doch in Wahrheit ist Lean Management lebendiger denn je und wichtiger für Unternehmen, die in der heutigen komplexen und volatilen Welt erfolgreich sein wollen. Warum? Das erklären wir in diesem Beitrag.

1. Die Herausforderungen der Gegenwart erfordern Lean-Prinzipien

Unternehmen stehen heute unter starkem Druck: Fachkräftemangel, steigende Energiekosten, unsichere Lieferketten und wachsende Kundenerwartungen sind nur einige der Herausforderungen. Lean Management hilft, genau diese Probleme zu bewältigen:

Fachkräftemangel: Durch effizientere Prozesse kann vorhandenes Personal effektiver eingesetzt werden.

Kostendruck: Lean reduziert Verschwendung und macht Unternehmen wettbewerbsfähiger.

Lieferkettenprobleme: Lean hilft, Lagerbestände optimal zu steuern und flexible Prozesse zu schaffen.

Kundenerwartungen: Kunden erwarten heute schnellere Lieferzeiten und individuelle Lösungen – Lean stellt sicher, dass Unternehmen agil und effizient darauf reagieren können.

2. Lean ist die Basis für Digitalisierung und Industrie 4.0

Viele Unternehmen setzen auf Digitalisierung, um ihre Wettbewerbsfähigkeit zu steigern. Doch ohne stabile, verschwendungsfreie Prozesse bringt Technologie keinen Vorteil. Lean Management sorgt dafür, dass Digitalisierung nicht einfach nur "Chaos automatisiert", sondern echte Effizienzsteigerungen bringt.

Beispiel: Ein Unternehmen führt ein neues ERP-System ein. Ohne Lean-Methoden bleiben ineffiziente Prozesse erhalten. Mit Lean hingegen werden Abläufe zuerst optimiert, bevor sie digitalisiert werden – das vermeidet Fehlinvestitionen und erhöht den Nutzen.

…

3. Lean und Agil ergänzen sich statt sich zu ersetzen

Agil ist kein Ersatz für Lean, sondern eine wertvolle Ergänzung. Während Lean für stabile Prozesse sorgt, bietet Agil die notwendige Flexibilität für sich schnell verändernde Anforderungen. Ein Beispiel ist die Kombination von Lean Production mit agilen Entwicklungsprozessen. So entstehen Produkte schneller und effizienter, ohne dass die Qualität leidet.

Häufige Missverständnisse über Lean

Lean wird oft falsch verstanden oder mit Mythen belegt. Einige der häufigsten Missverständnisse sind:

"Lean bedeutet nur Kostensenkung." In Wirklichkeit geht es um die Maximierung des Kundennutzens bei minimalem Aufwand.

"Lean ist nur für die Automobilindustrie geeignet." Lean wurde in der Produktion entwickelt, funktioniert aber in allen Branchen – von der IT über das Gesundheitswesen bis zum Finanzsektor.

"Lean ist unflexibel und starr." Das Gegenteil ist der Fall: Lean hilft Unternehmen, schnell und flexibel auf Marktveränderungen zu reagieren.

4. Nachhaltigkeit erfordert Lean-Prinzipien

Nachhaltigkeit wird für Unternehmen immer wichtiger. Lean Management trägt dazu bei, indem es Energieverbrauch, Materialverschwendung und ineffiziente Prozesse minimiert. Das reduziert nicht nur Kosten, sondern verbessert auch die Umweltbilanz.

Ein Beispiel: Unternehmen, die nach dem Toyota-Produktionssystem arbeiten, verbrauchen oft weniger Energie und Rohstoffe, da sie ihre Prozesse ständig optimieren. Das ist nicht nur wirtschaftlich sinnvoll, sondern auch ein Beitrag zum Klimaschutz.

5. Praxisbeispiele: Wie Lean Unternehmen nachweislich hilft

Beispiel 1: Lean in der Metallverarbeitung – Reduzierung von Rüstzeiten

Ein metallverarbeitendes KMU, das Präzisionsbauteile herstellt, konnte durch den Einsatz von SMED (Single Minute Exchange of Die) seine Rüstzeiten um 40 % reduzieren. Vorher dauerte ein Werkzeugwechsel durchschnittlich 90 Minuten, nach der Optimierung nur noch 55 Minuten. Dadurch stieg die Maschinenverfügbarkeit, und das Unternehmen konnte zusätzliche Aufträge annehmen, ohne in neue Maschinen investieren zu müssen.

Beispiel 2: Lean in der Metallverarbeitung – Optimierung des Materialflusses

Ein Hersteller von Blechteilen für die Automobilzulieferindustrie hatte mit hohen Umlaufbeständen und langen Durchlaufzeiten zu kämpfen. Durch die Einführung von Kanban-Systemen und Just-in-Time-Lieferungen wurden die Bestände um 30 % reduziert. Gleichzeitig sank die Durchlaufzeit pro Auftrag von 10 auf 6 Tage, was zu einer höheren Kundenzufriedenheit und geringeren Bestandskosten führte.

Beispiel 3: Lean in der Metallverarbeitung – Einführung von 5S zur Effizienzsteigerung

Ein mittelständischer Werkzeugbauer führte ein 5S-Programm zur Arbeitsplatzorganisation ein. Vorher suchten Mitarbeitende im Durchschnitt 15 Minuten pro Schicht nach Werkzeugen oder Materialien. Nach der Implementierung von 5S wurde dieser Suchaufwand auf weniger als 5 Minuten reduziert. Dadurch stieg die Produktivität, und die Fehlerquote sank, da Werkzeuge immer griffbereit waren. Ebenso wurde langfristig etwas für die Arbeitssicherheit getan, da Verletzungen durch Stoßkanten, Stolperfallen und Defizte in der ergonomischen Arbeitsplatzgestaltung der Vegangenheit angehörten.

Fazit: Lean Management ist aktueller denn je

Wer Lean als veraltet betrachtet, irrt sich. Gerade in Zeiten wirtschaftlicher Unsicherheit, Fachkräftemangel und Nachhaltigkeitsanforderungen brauchen Unternehmen Lean mehr denn je. Die Prinzipien von Lean Management helfen,

Kosten zu senken,

Prozesse zu stabilisieren,

die Wettbewerbsfähigkeit zu erhöhen und

Unternehmen für die Zukunft zu wappnen.

Statt Lean abzuschreiben, sollten Unternehmen es weiterentwickeln und mit modernen Methoden kombinieren. So bleibt Lean der entscheidende Erfolgsfaktor – heute und in Zukunft.

Wie sieht es in deinem Unternehmen aus?

Setzt du bereits Lean-Methoden ein? Oder möchtest du herausfinden, welche Potenziale sich in deinem Unternehmen noch erschließen lassen? Kontaktiere uns und erfahre, wie Lean deine Prozesse nachhaltig verbessern kann!

Newsletter und Kontakt

In meinem Newsletter vertiefe ich die vorgestellten Beiträge inhaltlich, ergänze diese um Arbeitshilfen oder berichte Wissenswertes aus meinem Fachgebiet, der Prozessoptimierung. Melden Sie sich jetzt zum Newsletter an, wenn Sie dazu „ungefragt auf dem Laufenden“ gehalten werden möchten.

Möchten Sie mehr erfahren darüber erfahren, wie Sie

- mit geringem Aufwand Ihre Produktivität verbessern und Ihre Qualität erhöhen können?

- welche zielführenden Methoden Sie anwenden können?

dann