OEE - Gesamtanlageneffektivität

Was ist das?

Die Gesamtanlageneffektivität ist eine Kennzahl, welche in Betrieben mit Produktions Maschinen und Anlagen benutzt wird. Wie der Name bereits andeutet, wird die Gesamtperformance von Produktionseinheiten definiert, erfasst bzw. gemessen und bewertet. Die Gesamtperformance OEE berechnet sich durch das Multiplizieren der einzelnen Faktoren:

Verfügbarkeit V [% ]

Die Verfügbarkeit beschreibt, in welchem zeitlichen Umfang eine Fertigungsanlage produzieren kann. D. h. die Schichtzeit von 8 Stunden reduziert sich um (geplante und oder ungeplante) Maschinenstillstände. Diese werden verursacht durch: Rüstprozesse, Reparaturen, Instandhaltungsaktivitäten, Wartezeiten durch fehlendes Material oder Personal und vielerlei weiterer Gründe.

Es ist von entscheidender Bedeutung, dass gerade bei der Verfügbarkeit ein Konsens bei allen beteiligten Personen darüber besteht, welche Faktoren einfließen - und welche nicht. Dazu ein Beispiel, um darzustellen, warum diese so wichtig ist: Wenn von 8 Stunden eine halbe Stunde Pause planmäßig abgezogen wird, ist die Basis nicht mehr 8 Stunden, sondern 7,5 Stunden. Streng genommen fehlen jedoch diese 30 Minuten. Fallen diese jedoch aus der Betrachtung heraus, wird nicht zu erwarten sein, dass darüber nachgedacht wird, mithilfe organisatorischer oder technischer Maßnahmen diese Zeit trotzdem zu nutzen um damit die Gesamtanlageneffektivität insgesamt zu verbessern. Es gilt also besonders für diesen Bereich, dass vorher zu definieren ist, worüber im Nachhinein gestritten wird. Mit gestritten wird hier allerdings das gemeinsame Ringen um Lösungen gemeint, mit denen der Ablauf verbessert wird.

Leistungsgrad L [% ]

der Leistungsgrad beschreibt das Verhältnis von ist Leistung zu so Leistung. Üblicherweise werden hier Stück pro Stunde als Kriterium benutzt

Qualitätsgrad Q [% ]

der Qualitätsgrad oder Qualitätsfaktor ist das Verhältnis von einwandfrei erzeugten Bauteilen dividiert durch die Gesamt erzeugten Bauteile pro Zeiteinheit. Üblicherweise wird im kontinuierlichen Betrieb die Schichtleistung benutzt.

Overall Equipment Effectiveness - Eine Beispielrechnung

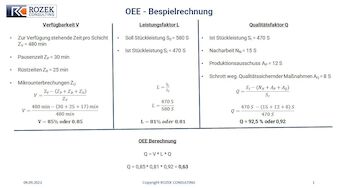

Gegeben:

Zur Verfügbarkeit

- Zur Verfügung stehende Zeit pro Schicht ZV = 480 min

- Pausenzeit ZP = 30 min

- Rüstzeiten ZR = 25 min

- Mikrounterbrechungen (in der Summe ) ZU = 17 Minuten

Zum Leistungsfaktor:

- Soll Stückleistung SS = 580 S

- Ist Stückleistung SI = 470 S

Zum Qualitätsfaktor

- Ist Stückleistung SI = 470 S

- Nacharbeit NN = 15 S

- Produktionsausschuss AP = 12 S

- Schrott wegen qualitätssichernder Maßnahmen AQ = 8 S

Gesucht: OEE

Abbildung 1 zeigt die OEE Berechnung

In diesem Beispiel kommen wir auf einen OEE von 0,63 oder 63 %.

Interpretation

Laut Wikipedia gehört ein OEE von 85 % zur Spitzenklasse. Beachten Sie aber bitte, über welche Produktionstechnik der OEE zu bestimmen ist. 60 % für komplizierte Verfahren, oder wenig bis gering verkettete Anlagen können ebenfalls einen Spitzenwert bedeuten-auf der anderen Seite sind 90 % für eine hochautomatisierter Anlage mit eingeschworenen Prozessen eher unteres Mittelfeld.

Tipps und Tricks rund um die Gesamtanlageneffektivität

- Definieren Sie, welche Werte sie berücksichtigen wollen und müssen und erzielen Sie darüber einen Konsens mit allen Beteiligten. Falls dieser Konsens nicht erzielt wird, können Sie damit rechnen, dass je nach ermittelten Wert, dieser infrage gestellt wird oder sie immer wiederkehrende Diskussionen haben werden

- Machen Sie sich darüber Gedanken wie Sie den OEE erfassen wollen. Es gibt Erfassungsgeräte, die auf einfachste Art und Weise die Verfügbarkeit einer Maschine ermitteln. Über Hilfsmittel können die Mitarbeiter dann rationell und zeitsparend die Gründe eingeben, welche für den Stillstand verantwortlich waren. Je weniger Aufwand die beteiligten Personen damit haben, desto größer wird die Akzeptanz für diese Messungen sein.

- Beim Erfassen von Leistungsdaten ist der Betriebsrat mit ins Boot zu holen. Ein wichtiger Hinweis dazu: das Ermitteln der Gesamtanlage Effizienz dient nicht dazu, die Leistung der Mitarbeiter zu erfassen. Es geht ausschließlich um das Analysieren der Gesamtanlage Effizienz, um anschließend anhand war wieder Maßnahmen sinnvolle Optimierungsmaßnahmen zu planen und umzusetzen

- Weniger ist mehr: konzentrieren Sie sich beim Erfassen des OEE auf überschaubare exakt abgegrenzte Bereiche, um nicht durch ein Überangebot von Informationen am Optimieren gehindert zu werden.

- Führen Sie beim Berechnen der Verfügbarkeit eine Plausibilitätsprüfung durch. Im Beispiel habe ich eine Stückzahl von 470 Stück gewählt. Bei einer Verfügbarkeit von zuvor ausgerichteten 85 %, hätten es aber 493 Teile sein müssen. Fragen Sie sich, wenn solche Fälle auftauchen, wo diese Differenz herkommt. Wurden die Stückzahlen falsch gezählt? Sind Ausfallzeiten nicht komplett erfasst worden? …

- Denken Sie daran, dass sie durch das Ermitteln der OEE letztlich Verbesserungen erzielen möchte . Für dieses Vorhaben sind Transparenz und verlässliche Daten notwendige Voraussetzungen zum Entwickeln zielführender Maßnahmen.

- Das Kalkulieren des OEE kann mithilfe von Tabellenkalkulationsprogrammen vereinfacht und damit rationell durchgeführt werden. Auf dem Markt erhältlich sind aber auch Erfassungsgeräte, die insbesondere die Verfügbarkeit detailliert aufzeichnen und neben den Zahlenwerten Schichtprofile wiedergeben.

- Dem analysieren der einzelnen Faktoren schließlich das Planen und Durchführen von Verbesserungsmaßnahmen an. Insbesondere das Leanmanufacturing bietet Ihnen eine Vielzahl von Hilfsmitteln und Methoden an, und systematisch und rasch nachhaltige Verbesserungen zu erwirken.

- Mikrounterbrechungen: Üblicherweise werden Unterbrechungen größer / gleich 1 Minute in die Berechnungen mit einbezogen - dieses hängt jedoch stark vom Produktionsablauf ab; die Zeiteinheiten können - wenn sinnvoll - demnach also auch größer oder kleiner als 1 Minute sein

Für welche Anlagen und Prozesse ist das Ermitteln des OEE sinnvoll?

Das Ermitteln des OEE ist insbesondere für die Serienfertigung bzw. Massengüterindustrie sinnvoll. Klassische Beispiele sind die

- Automobilindustrie nebst ihren

- Zulieferern

- Betriebe, welche als verlängerte Werkbank fungieren

- Verfahrenstechnische Großanlagen oder für

- Betriebe, die darauf achten müssen, dass ihre Investitionsgüter bestmöglich ausgelastet sind.

Newsletter und Kontakt

In meinem Newsletter vertiefe ich die vorgestellten Beiträge inhaltlich, ergänze diese um Arbeitshilfen oder berichte Wissenswertes aus meinem Fachgebiet, der Prozessoptimierung. Melden Sie sich jetzt zum Newsletter an, wenn Sie dazu „ungefragt auf dem Laufenden“ gehalten werden möchten.

Möchten Sie mehr erfahren darüber erfahren, wie Sie

- mit geringem Aufwand Ihre Produktivität verbessern und Ihre Qualität erhöhen können?

- welche zielführenden Methoden Sie anwenden können?

dann

…