Jidoka: Qualität „im Prozess“ statt am Ende – so bauen Sie Autonomation in Ihre Produktion ein

Auf einem Blick

- Jidoka bedeutet „Automation mit menschlicher Note“: Abweichungen werden automatisch erkannt, der Prozess stoppt, die Ursache wird behoben und vorbeugend gesichert.

- Es ist einer der zwei Pfeiler des Toyota Produktion Systems (neben Just-in-Time) und verbindet Maschinen-Jidoka (Sensoren, Poka-Yoke, Andon) mit menschlicher Jidoka (Mitarbeitende dürfen fehlerhafte Abläufe stoppen)

- Ergebnis: Null-Fehler-Fluss, weniger Nacharbeit, mehr Produktivität und schnelleres Lernen.

- Typische Kennzahlen: mit FPY (First Pass Yield, Erstausbeute), RTY (Rolled Throughput Yield, Prozessfähigkeitsindex), OEE-Quality, Andon-Zügen/Schicht, MTTR (Mean Time to Repair, Die mittlere Reparaturzeit ) ppm-Fehler.

Die Idee hinter Jidoka – eine kurze Geschichte

Die Wurzeln von Jidoka liegen nicht in der Automobilfertigung, sondern in der Textilindustrie: Sakichi Toyoda entwickelte um 1902 eine Webmaschine, die selbstständig stoppte, sobald ein Faden riss. Statt dutzende Meter Ausschuss zu produzieren, hielt die Maschine an, machte das Problem sichtbar – und zwang zur Ursachenbehebung. Dieses Prinzip wanderte später in das Toyota Production System (TPS) und prägt bis heute Lean.

Was Jidoka genau bedeutet (und was nicht)

Definition: Jidoka wird oft als „Autonomation“ übersetzt – Automation mit menschlicher Note, resp. Intelligenz. Systeme erkennen Abweichungen autonom und lösen gezielte Stopps / Signale aus. Ziel: Qualität entsteht im Prozess, nicht erst in der Endprüfung.

Zwei Seiten derselben Medaille:

- Mechanische / technische Jidoka

Sensoren, Vision-Systeme oder Logik prüfen Merkmale (z. B. Drehmoment, Position, Präsenz) und stoppen sicher bei Abweichung. Andon (Visuelle Warnsysteme wie Ampeln oder Boards, welche Probleme in Echtzeit anzeigen) signalisiert Hilfe-Bedarf.

Übliche Signalfarben der Ampeln und deren Bedeutung sind:

Grün: Normalbetrieb

Gelb: Eine Korrektur ist erforderlich

Rot: Die Produktion muss gestoppt werden

- Menschliche Jidoka

Die Mitarbeitenden sind ermächtigt, bei Verdacht auf Fehler sofort zu stoppen (z. B. Andon-Zug). Damit verhindern Sie Serienfehler, Nacharbeiten sowie das Ausbreiten von Fehlern. Eine bekannte, eng mit dem Leanmanufacturing verbundene Redewendung: „Keine Fehler annehmen, keine Fehler machen, keine Fehler weitergeben“ findet im Jidoka seine konkrete Anwendung:

- Keine Fehler annehmen → Eingangs-/Vorgängerprozess prüfen, Bedingungen verifizieren (Check-by-Source, Wareneingang, Qualitätsgate).

- Keine Fehler machen → Poka-Yoke, automatische Prüfungen, Toleranzüberwachung; bei Abweichung Stoppen (Jidoka-Autostopp).

- Keine Fehler weitergeben → Andon ziehen/automatisch stoppen, Teil sperren, Ursache beheben am Entstehort, erst dann weiterproduzieren.

Diese Aussage / Haltung benötigt Systeme (sichtbare Signale, Stopp-Recht/-Pflicht, Standards, schnelle Ursachenanalyse) zum Entfalten ihrer Wirksamkeit. Genau das ist Jidoka.

Kein „Blindes Anhalten“: Jidoka ist kein Dauer-Stoppen, sondern gezieltes, schnelles Erkennen + wirksame Ursachenbeseitigung. Die kurzfristige Unterbrechung spart über den gesamten Wertstrom Zeit und Kosten – weil Fehler nicht weitergereicht werden

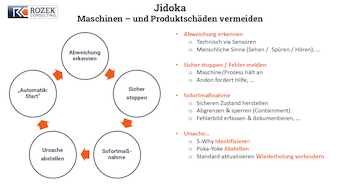

Die vier Kernschritte von Jidoka

- Abweichung erkennen – technisch (Sensor/AI-Vision) oder menschlich (Sehen/Spüren/Hören), …

- Sicher stoppen – Maschine/Prozess hält an, Andon fordert Hilfe, …

- Sofortmaßnahme – Sicheren Zustand herstellen, Abgrenzen & sperren (Containment), Fehlerbild erfassen & dokumentieren, …

- Ursache abstellen – 5-Why, Poka-Yoke, Standard aktualisieren, Lerntransfer, …

Diese Schleife ist der Taktgeber für kontinuierliche Verbesserung: Jeder Stopp ist ein Signal zum Lernen, nicht zum Schuldzuweisen.

Warum Jidoka wirkt: harte Effekte in Zahlen

- Qualität: Frühstopp reduziert Ausschuss und Nacharbeit – Produktivitäts – und Qualitätsraten steigen.

- Kosten: Frühe Fehlerkosten sind um Größenordnungen niedriger als spätes Feld- oder Kundenversagen.

- Sicherheit: „Safe-Stop“ schützt Menschen und Anlagen.

- Kultur: Andon + Stopprechte ermächtigen Mitarbeitende – das beschleunigt Lernen und verbessert die Problemlösefähigkeit.

Jidoka vs. „nur“ Automation

- Automation erzeugt Output unter Annahme korrekter Bedingungen.

- Jidoka hinterfragt fortlaufend, ob die Bedingungen korrekt sind – und handelt sofort, wenn diese Bedingungen nicht erfüllt sind.

Ergebnis: robuste Prozesse statt schneller Fehlerwiederholung.

Wie kann Jidoka in der Praxis aussehen?

Montag, 06:07 Uhr. Markus, Produktionsleiter, blickt auf wacklige FPY-Kurven, Nacharbeit frisst die Spätschicht. Eine frische Kundenreklamation sitzt im Postfach. Reflex im Werk: „Wir dürfen nicht stehenbleiben.“ Genau so laufen Fehler durch. Im Werk trifft er Helena, Lean-Mentorin. „Du brauchst gute Stopps“, sagt sie. Jidoka heißt: Abweichung sehen, Prozess stoppen, Ursache beheben, dann weiter. „Stoppen ist Intelligenz, nicht Scheitern.“

Sie starten einen Pilot an der Schraubstation Linie 3: Andon (Grün/Gelb/Rot) mit Rufkette, Stopprecht/-pflicht für alle, Autostopp bei Drehmoment außerhalb Toleranz, einfache 1/5/15-Regel (Werker nach 1 min, Teamleiter/Qualität nach 5, Instandhaltung nach 15), KPIs: Andon-Pulls/1.000 Stk., Auto-Stop-Quote, FPY, MTTD/MTTR.

Woche 1: 11 Stopps vor Mittag. Unbequem – und genau richtig. Gefunden werden: Verschlissene Bits, Lockere Sensoren, ein verzogener Träger. Markus hängt ein Whiteboard auf: „Gute Stopps der Woche“.

Woche 2: noch 5 Stopps/Schicht, aber kürzer. „Consecutive-OK“ für den Wiederanlauf, Basisbedingungen herstellen, Daten sauber dokumentieren. Die Halle wirkt ruhiger: kurze, gezielte Eingriffe statt spätem Krisenlärm.

Woche 4: Die FPY steigt, Nacharbeit sinkt, keine neue Reklamation dieses Typs, Termine halten. Der CFO fragt: „Warum plötzlich so vorhersehbar?“ Markus: „Weil wir stehenbleiben, bevor es teuer wird.“

Er fixiert das Jidoka-Playbook V1 auf einer Seite und die Haltung dahinter an jeder Station:

„Keine Fehler annehmen. Keine Fehler machen. Keine Fehler weitergeben.“

Seitdem sind Stopps kein Makel mehr, sondern der Startpunkt für Qualität im Prozess – und der Shopfloor bleibt spürbar ruhiger.

Häufige Fragen (FAQ)

- Was ist der Unterschied zwischen Jidoka und klassischer Automation?

Automation produziert – Jidoka überwacht und hinterfragt parallel, stoppt bei Abweichung, löst Problem- und Lernzyklen aus. - Ist Jidoka nur etwas für Automobil-OEMs?

Nein. Das Prinzip wirkt in allen repetitiven Prozessen – von Montage über Labore bis Software-Builds. - Wer darf stoppen?

Jede*r am Prozess – das ist ausdrücklich gewollt und wird ausgerüstet (Andon/Stopps). - Macht häufiges Stoppen uns nicht langsamer?

Kurzfristig ja, langfristig entsteht schnellerer, stabilerer Fluss durch weniger Nacharbeit/Reklamation. - Braucht man dafür viel neue Hardware?

Nicht zwingend. Beginnen Sie mit klaren Standards, Andon und einfachen Poka-Yokes; Technik können Sie gezielt nachrüsten. - Welche Rolle spielt Andon?

Andon macht Abweichungen sichtbar, ruft Hilfe, strukturiert die Reaktion – zentral für Jidoka. - Wie verhindere ich „Alarmmüdigkeit“?

Gute Grenzwert-Definition, saubere Sensorik, Priorisierung (kritisch vs. unkritisch), Review der Andon-Logs. - Welche Problemlösemethode passt am besten?

5-Why + Poka-Yoke: Ursache verstehen und mechanisch/organisatorisch verhindern. - Gibt es einen Kultur-Schlüssel?

Psychologische Sicherheit: Stoppen ist erwünscht – keine Schuldzuweisungen, dafür Lernen & Coaching. - Wie verbinde ich Jidoka mit Industrie 4.0?

Nutzen Sie Vision-AI, Edge-Analytics und digitale Andon-Boards, aber sichern Sie alles mit klaren Standards ab.

Fazit

Jidoka verlagert Qualität von der Endkontrolle in den Wertstrom. Es ist Technik + Haltung: Abweichung erkennen, sicher stoppen, Ursache lösen, Standard sichern – im Takt. Wer so arbeitet, gewinnt Qualität, Produktivität und Lernfähigkeit. Oder kurz: Stoppen, um schneller zu werden.

Über den Autor

Volker Rozek ist Experte für Lean Management und Qualitätsmanagement mit über 30 Jahren Praxiserfahrung in der Industrie.

Als Berater, Trainer und Speaker unterstützt er Unternehmen "hands on" dabei, Verschwendung zu eliminieren, Prozesse effizienter zu gestalten und eine nachhaltige Verbesserungskultur zu etablieren.

Sein Ansatz: Lean Management praxisnah, verständlich und mit einem Augenzwinkern vermitteln – damit es nicht nur Theorie bleibt, sondern im Alltag wirkt.

Sie möchten mehr über Lean-Manufacturing - der "schlanken Produktion" erfahren - dann buchen Sie jetzt einen Termin mit Volker Rozek.