Fehlerkosten senken: Wirksame Maßnahmen zur Fehlerentdeckung und - Vermeidung in Produktion & Entwicklung

Die besten Maßnahmen gegen Fehler – entlang der Kosten - Kurve gedacht

Fehler kosten. Mal ein bisschen, mal ein Vermögen. Wer sich mit Qualitätssicherung, Prozessoptimierung oder Lean Management beschäftigt, weiß das. Doch wo und wann greifen Maßnahmen am besten? Welche sind am effektivsten, welche am effizientesten? Und warum lohnt es sich, Fehler entlang ihrer Entstehung und Entdeckung zu denken – also entlang der bekannten Fehlerkostenkurve?

In diesem umfassenden Blogartikel betrachten wir die besten Maßnahmen zur Fehlerentdeckung, - Vermeidung und Behebung entlang des Produktentstehungsprozess – mit dem Fokus auf der

- wirtschaftlichen Wirkung

- praktischen Umsetzbarkeit und

- der strategischen Bedeutung.

Das Ziel meines Beitrags ist es, praxisnahe Antworten für Entscheider und Macher zu liefern. Denn wer Qualität ernst nimmt, muss Fehler strategisch denken.

Einleitung: Wenn Fehler teuer werden – ein Praxisbeispiel

Ein mittelständisches Unternehmen hat ein neues Produkt in Rekordzeit auf den Markt gebracht. Die ersten Rückmeldungen vom Kunden sind positiv. Doch nach wenigen Monaten häufen sich Reklamationen. Ein Konstruktionsdetail wurde übersehen – da dieser in der Entwicklungs- und in den Folgephasen ebenfalls nicht bemerkt wurde. Da der Fehler auch in der Fertigung nicht entdeckt wurde, tritt er nun im Feld auf.

Die Folgen sind fürs Unternehmen waren gravierend, denn es hatte sich nun mit einer Rückrufaktion, einem Imageverlust sowie einer hohem Vertragsstrafe auseinanderzusetzen. Es waren also erhebliche Ressourcen zum Managen dieser Situation einzusetzen – Manpower, die nun an anderen Stellen schmerzlich vermisst wurde.

Der finanzielle Schaden beläuft sich auf über 400.000 Euro – für einen Fehler, der mit wenigen Stunden Analyse im Vorfeld hätte vermieden werden können.

So oder ähnlich passiert es in vielen Unternehmen. Genau hier setzt der strategische Blick entlang der Fehlerkostenkurve an. Fehlerkosten sind kein Schicksal, sondern häufig eine Konsequenz bewusster Entscheidungen, Nachlässigkeiten, Druck oder dem Setzen falscher Prioritäten.

1. Die Fehlerkostenkurve: Ein kurzer Überblick

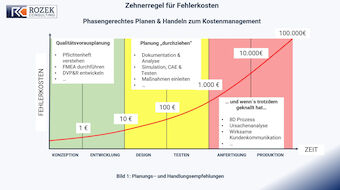

Die Fehlerkostenkurve, zeigt anschaulich:

Je später ein Fehler entdeckt wird, desto teurer wird er. Ein Fehler, der in der Planung entsteht, aber erst beim Kunden auffällt, kann das Unternehmen um ein Vielfaches mehr kosten, als wenn er frühzeitig erkannt und behoben worden wäre.

Diese Logik folgt meist einer exponentiellen Kurve, welche sich grob so beschreiben lässt:

- Fehler in der Planung oder Konstruktion: wenige Euro

- Fehler in der Fertigung: bereits deutlich teurer (Ausschuss, Nacharbeit)

- Fehler nach Auslieferung: sehr teuer (Service, Image, Vertragsstrafen, Kundenverlust)

Dementsprechend lautet die Kernbotschaft:

Je früher der Fehler erkannt oder verhindert wird, desto geringer die Kosten. Warum die Kosten exponentiell ansteigen, beleuchte ich ausführlich in meinem Beitrag"Die Zehnerregel der Fehlerkosten".

Noch bedeutsamer ist: Fehlervermeidung bedeutet nicht nur Kostensenkung. Sie schützt auch Kundenbeziehungen, die Reputation des Unternehmens, spart Kosten, Zeit und Nerven und steigert die Motivation der Mitarbeitenden. Eine Organisation, die systematisch mit Fehlern umgeht, ist darum wettbewerbsfähiger und zukunftsfähiger als die Unternehmen, die sich nicht proaktiv mit dieser Situation auseinandersetzen.

2. Maßnahmen während der Konzeption und Entwicklung: Fehlervermeidung von Anfang an

Hier setzen die präventiven Maßnahmen an – die "leise Seite der Kurve", wie man sie nennen könnte. Sie sind oft unsichtbar, aber enorm wirkungsvoll. Bild 1 zeigt Beispiele dafür, wann welche Maßnahmen am effektivsten wirken.

Qualitätsvorausplanung

Eine strukturierte Qualitätsplanung – oder Qualitätsvorausplanung (QVP, engl. Advanced Product Quality Planning APQP) sorgt umfassend dafür, dass bereits in der Konzept- und Entwicklungsphase alle qualitätsrelevanten Themen über den gesamten Produktentstehungsprozess berücksichtigt und geplant werden. Größere Unternehmen arbeiten mit entsprechenden Standards und Checklisten, welche feste Bestandteile des Qualitätsmanagements bzw. des Projektmanagements sind. Je nach Unternehmen sind die entsprechenden Standards sehr detailliert und hochspezifisch vorgegeben. Da kleinere Unternehmen vor Fehlern nicht sicher sind, ist es auch für KMU empfehlenswert, dass diese die bewährte Vorgehensweise „der Großen“ für sich adaptieren und nutzbar machen. Selbstredend ist der QVP Prozess Teamarbeit,

Im Folgenden stelle ich drei Maßnahmen vor, welche in den beiden ersten Phasen erfolgreich angewendet werden können, um bereits dort Fehler zu entdecken und präventiv abzustellen.

a) Intensiver Umgang mit Kundeninformationen (Pflichtenheft) und Ableiten eines abgestimmten Lastenhefts

Bereits zu Projektbeginn entscheidet sich, ob Anforderungen richtig verstanden und vollständig erfasst wurden. Ein gründliches Studium des Pflichtenhefts, idealerweise im Dialog mit dem Kunden, bildet die Grundlage. Daraus wird ein technisches Lastenheft entwickelt, das intern abgestimmt wird und als verbindliche Basis für Konstruktion, Fertigung und Qualität dient. Wer hier sauber arbeitet, legt das Fundament für ein fehlerfreies Produkt.

b) Entwickeln einer Prozess-FMEA (PFMEA)

Die Prozess-FMEA ist ein systematisches Instrument zur Analyse potenzieller Fehlerquellen im Produktionsprozess. Sie wird idealerweise teamorientiert und funktionsübergreifend durchgeführt. Ziel ist es, Risiken frühzeitig zu erkennen, zu bewerten und geeignete Maßnahmen zur Risikominderung zu definieren. Die PFMEA ist ein lebendiges Dokument, das im Laufe des Projekts immer wieder aktualisiert wird – z. B. nach Prozessänderungen oder neuen Erkenntnissen.

c) Entwickeln eines DVP&R (Design Verification Plan & Report)

Der DVP&R beschreibt, wie Funktionen und Merkmale eines Produkts überprüft und validiert werden. Es handelt sich um einen strukturierten Prüfplan mit definierten Tests, Verantwortlichkeiten, Akzeptanzkriterien und Zeitpunkten. Ein guter DVP&R stellt sicher, dass nichts dem Zufall überlassen bleibt und alle wesentlichen Produktanforderungen nachgewiesen werden – idealerweise, bevor die Serie startet. Besonders in der Kommunikation mit Kunden (z. B. in der Automobilindustrie) ist der DVP&R ein zentraler Bestandteil des Freigabeprozesses.

3. Maßnahmen, während der Design – und Testphasen: Fehler wollen hier erkannt werden

In diesen Phasen geht es darum, Fehler aufzuspüren und diese im Rahmen von Qualityloops (Optimierungsschleifen) aufzudecken, die Ursachen sicher zu identifizieren, um diese nachhaltig auszuräumen. Entsprechend stelle ich auch hier drei Kernelemente aus dem QVP vor, welche während dieser Phase eingesetzt werden können

a) Solides Dokumentieren und Auswerten

Die Dokumentation bildet die Grundlage für eine strukturierte Analyse. Nur wer sauber dokumentiert, kann auch gezielt auswerten, Rückschlüsse ziehen und systematisch verbessern. In der Design- und Testphase heißt das: Prüfberichte, Abweichungsprotokolle, Messdaten und Versuchsergebnisse müssen vollständig, nachvollziehbar und standardisiert erfasst werden. Dadurch entstehen belastbare Entscheidungsgrundlagen für nächste Entwicklungsschritte und Maßnahmen.

b) Simulationen im Rahmen von CAE und das Durchführen realer Tests

Computerunterstützte Methoden wie die Finite-Elemente-Analyse (FE) oder Strömungssimulationen (CFD) ermöglichen eine gezielte Vorhersage des Verhaltens technischer Lösungen – lange bevor ein physischer Prototyp existiert. Ergänzt wird dies durch reale Tests: Klimakammer, Lebensdauerversuche, Funktionsprüfstände oder Montageversuche. Entscheidend ist das Zusammenspiel beider Welten: Simulationen decken theoretische Schwächen auf, reale Tests zeigen, wie sich ein Produkt unter echten Bedingungen verhält.

c) Auswerten und Konsolidieren aller relevanten Ergebnisse aus dem Prototypenbau und dem Testfeld

In der Testphase fallen große Mengen an Daten aus verschiedenen Quellen an – Versuchsreihen, Rückmeldungen, Prüfstände, Kundenfeedback. Diese Informationen müssen nicht nur einzeln betrachtet, sondern in einem übergeordneten Zusammenhang ausgewertet werden. Ziel ist es, Abhängigkeiten zu erkennen, Fehlerschwerpunkte zu identifizieren und systematische Ursachen zu benennen. Erst durch diese Konsolidierung entsteht ein vollständiges Bild, das als Entscheidungsgrundlage für nächste Produkt- oder Prozessanpassungen dient.

4. Maßnahmen im Bereich der Phasen Anfertigung und Produktion

Hier befinden wir uns in den zunehmend teuren Bereichen. In diesen Phasen dominieren die Maßnahmen zum Beheben von Fehlern, die durch die Maschen der vorhergenannten Phasen geschlüpft sind. Leider passiert das auch – aber es gibt natürlich Methoden, die Kurve abzuflachen, damit es nicht zum Schlimmsten kommt.

Vorab: Von jetzt an sind Reaktionsgeschwindigkeit und professionelles Reklamationsmanagement – unterstützt mit effektiven und wirksamen Methoden -gefragt.

a) 8D-Report & Ursachenanalyse

Der 8D-Report ist ein strukturiertes Verfahren zur systematischen Bearbeitung von Fehlern und Kundenreklamationen. Besonders in der Automobilindustrie etabliert, eignet sich der 8D-Prozess auch für andere Branchen, um Fehlerursachen fundiert zu identifizieren und nachhaltige Korrekturmaßnahmen einzuleiten. Die einzelnen Schritte (D1 bis D8) führen von der Teambildung über die Ursachenanalyse und Sofortmaßnahmen bis hin zur Verhinderung der Wiederholung durch systematische Verbesserungen. Entscheidend ist, dass der Prozess nicht als Pflichtübung verstanden wird, sondern als echter Lern- und Verbesserungszyklus.

b) Ursachenanalysen mithilfe von 5Why, Ishikawa-Diagramm und Kepner-Tregoe

Um die wahre Ursache eines Problems zu erkennen, reicht reines Bauchgefühl nicht aus. Die strukturierte Ursachenanalyse mit 5Why (fünfmaliges Nachfragen nach dem „Warum?“), dem Ishikawa-Diagramm (auch: Fischgrätdiagramm) oder der Kepner-Tregoe-Methode bringt Klarheit in komplexe Zusammenhänge. Sie helfen, Symptome von wahren Ursachen zu trennen und geeignete Maßnahmen gezielt zu entwickeln. Wichtig ist dabei: Die Methoden müssen im Team angewendet werden – fachübergreifend und mit dem Blick für das Ganze.

c) Transparente, zielgerichtete und offene Kommunikation mit dem Kunden

Gerade wenn Fehler bis zum Kunden durchdringen, entscheidet der Umgang mit dem Problem über die weitere Beziehung. Wer offen, professionell und lösungsorientiert kommuniziert, signalisiert Verlässlichkeit und Kompetenz. Dazu gehört: zeitnahe Rückmeldung, ehrliche Informationen zum Fehler, klare Aussagen zu geplanten Maßnahmen und – falls notwendig – Kulanzlösungen. Kunden merken, ob ein Lieferant Verantwortung übernimmt oder sich herausreden will. Gute Kommunikation kann einen Fehler nicht ungeschehen machen, aber sie kann Vertrauen erhalten oder sogar stärken.

5. Der systemische Blick: Warum ein Fehler nie allein kommt

Fehler entstehen selten zufällig. Meist sind sie die Folge von:

- Unklare Verantwortlichkeiten

- Zielkonflikten zwischen Abteilungen

- Mangelnder Transparenz und Angst vor Fehlern

Wer dauerhaft Fehlerkosten senken will, muss also nicht nur Technik und Methode einsetzen, sondern auch Kultur und Organisation mitdenken. Es geht um ein lernendes System, in dem Menschen Fehler nicht verstecken müssen, sondern lernen dürfen. Fehlerfreundlichkeit heißt nicht Fehlerakzeptanz, sondern Fehlernutzung.

6. Häufige Fehler im Umgang mit Fehlern

Auch im Qualitätsmanagement schleichen sich Denkfehler ein. Typische Stolperfallen:

- Maßnahmen gegen Symptome statt Ursachen

- Schuldzuweisungen statt systemischer Analyse

- Qualitätsmanagement als Abteilung statt als Haltung

- Fehlendes Monitoring der Wirksamkeit

- Veraltete FMEAs und Prozessbeschreibungen

- Silodenken: Entwicklung, Produktion, Service reden nicht miteinander

- KPI-Fixierung ohne inhaltliche Analyse

Wer diese Fehler vermeidet, hat bereits viel gewonnen. Wer sie systematisch bearbeitet, hebt das Qualitätsniveau dauerhaft an.

7. Fazit: Entlang der Kurve denken – für bessere Qualität und weniger Kosten

Die Fehlerkostenkurve ist mehr als ein Lehrbuchmodell. Sie ist ein Denkwerkzeug für alle, die Prozesse gestalten, Qualität sichern und Kundenzufriedenheit ernst nehmen. Wer die besten Maßnahmen entlang dieser Kurve auswählt und kombiniert, erzielt:

- schneller bessere Ergebnisse

- nachhaltig niedrigere Fehlerkosten

- eine lernende Organisation

- resiliente Teams und stabile Prozesse

- mehr Vertrauen bei Kunden und Mitarbeitenden

Fehler vermeiden ist klug. Fehler früh erkennen ist stark. Fehler offen ansprechen ist führungsstark.

Und wer Fehler systematisch bearbeitet, schafft Fortschritt – Schritt für Schritt, entlang der Kurve gedacht.

Newsletter und Kontakt

In meinem Newsletter vertiefe ich die vorgestellten Beiträge inhaltlich, ergänze diese um Arbeitshilfen oder berichte Wissenswertes aus meinem Fachgebiet, der Prozessoptimierung. Melden Sie sich jetzt zum Newsletter an, wenn Sie dazu „ungefragt auf dem Laufenden“ gehalten werden möchten.

Möchten Sie mehr erfahren darüber erfahren, wie Sie

- mit geringem Aufwand Ihre Produktivität verbessern und Ihre Qualität erhöhen können?

- welche zielführenden Methoden Sie anwenden können?

dann