5S – Ein Katalysator für Produktivität

5S-Methode: Mehr als Ordnung und Sauberkeit – so steigern Sie Produktivität & Qualität

Achtung: Den aktualisierten Blog zu diesem Thema finden Sie hier

„Wir sind das schon einige Male angegangen, ...“ – „…bringt uns nichts“ – „…haben wir keine Zeit für, weil …“ meinen viele meiner Gesprächspartner, wenn wir uns über 5S unterhalten.

Oft möchte ich dann mit den Worten von Henry Ford antworten: “Ob du glaubst, du kannst etwas oder du kannst etwas nicht – du hast immer recht.” Das passt zwar, hilft in der Sache aber nicht weiter. Ich möchte darum in diesem Beitrag kurz ein Erlebnis schildern, in dem sehr deutlich wird, wie wertvoll 5S für einen Betrieb ist.

Die Reklamation

Mein Mandant „hatte es geschafft“, bei seinem Kunden innerhalb kürzester Zeit fehlerhafte Bauteile anzuliefern. Ja, Fehler passieren – nur in diesem Fall, handelte es sich um einen Wiederholungsfehler, der dreimal hintereinander vorkam. Entsprechend verärgert war der Kunde meines Mandanten – doch was war da jetzt genau passiert?

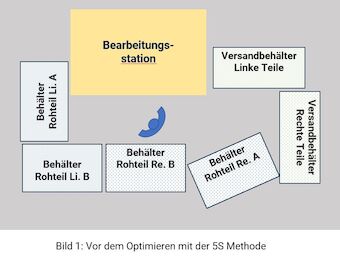

Der vorgefundene Zustand am Arbeitsplatz

Ein Mitarbeiter legt jeweils zwei linke und zwei rechte Einzelteile in eine Maschine. Diese schweißt die Teile automatisch zusammen. Wenn die Maschine fertig ist, entnimmt der Mitarbeiter diese Teile und legt neue Einzelteile hinein. Die fertigen Bauteile legt der Mitarbeiter direkt in die Boxen hinein, welche anschließend zum Kunden versendet werden. Als ich „zum Tatort gerufen“ wurde, stellte sich die Situation (Siehe Bild 1) wie folgt dar: Der Mitarbeiter war umgeben von etlichen Behältern. Dieses Aufstellen brachte erhebliche Nachteile mit sich:

- Fehlende Übersicht

- Kein ergonomisches Arbeiten möglich

- Prüfplätze nicht vorhanden

- Kein standardisierter Arbeitsablauf

- …

Hinzu kamen Wartezeiten, die durch das Auswechseln der Behälter oder durch das Nachfüllen von Material hervorgerufen wurden. Die Ursachen für die Reklamationen waren ein Zusammenwirken der o.g. Faktoren und das der Mitarbeiter keine Möglichkeiten, fehlerhafte Teile auszuschleusen.

Sie möchten 5S für Ihren Betrieb nutzen, aber es fehlen Ihnen noch Informationen? Dann schauen Sie sich gerne meine 5S Checkliste zum Unterstützen Ihres 5S Workshops an - diese Checkliste finden sie hier.

Die mit 5S erzielten Verbesserungen

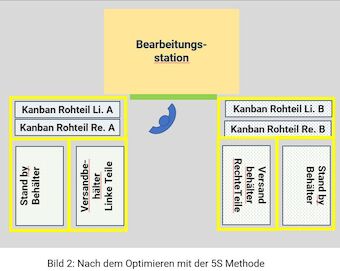

Indem wir gemeinsam die gesamte Konstellation umfassend bewerteten, konnten wir etliche Verbesserungen planen und realisieren. Zudem verbesserten wir den Fertigungsablauf erheblich (siehe Bild 2) indem wir die folgenden Ergebnisse erzielten:

- Standardisierte Arbeitsfolgen und Materialfluss senkten das Fehleraufkommen und die damit verbundenen Fehlerkosten

- Verbesserte ergonomische Bedingungen steigerten die Mitarbeiterzufriedenheit

- Das Einführen eines Kanban-Systems ermöglichte das strukturierte Zu- und Abführen des benötigten Materials

- Suspekte Bauteile wurden zielgerichtet entfernt

- Prüf – und Kontrollplätze wurden sinnvoll ergänzt

Alle diese Maßnahmen verhindern sicher das Wiederauftreten der Fehler und vermeiden damit nachhaltig erneute Reklamationen.

Weitere Verbesserungsmöglichkeiten

Darüber hinaus eröffnet 5S weitere Möglichkeiten, um den Ablauf schrittweise weiter zu optimieren:

- Verbessern der Arbeitssicherheit

- Stabilisieren der Prozesse

- Schaffen gemeinsamer Erfolgserlebnisse

- Übertragen der Optimierungen auf andere Bereiche

- Verbessern der Kommunikation und des Zusammenhalts im Team

FAQ zu den 8 häufigsten Fragen zur 5S-Methode

Was ist das Ziel der 5S-Methode?

Ziel ist es, Arbeitsplätze sicher, sauber und übersichtlich zu gestalten, um Prozesse störungsfrei zu machen und Verschwendung zu vermeiden. Dabei sinken Suchen, Transportzeiten und Wartezeiten deutlich.

Aus welchen fünf Schritten besteht 5S und was bedeuten sie?

- Sortieren (Seiri): Unnötige Dinge entfernen.

- Systematisieren / Ordnen (Seiton): Gegenstände gezielt platzieren.

- Säubern (Seiso): Arbeitsplatz und Geräte regelmäßig reinigen und prüfen.

- Standardisieren (Seiketsu): Abläufe und Markierungen vereinheitlichen.

- Selbstdisziplin / nachhaltige Verbesserung (Shitsuke): regelmäßige Kontrollen, Fortführung und Entwicklung der Standards.

Ist 5S nur im Produktionsbereich anwendbar?

Nein. 5S ist universell einsetzbar – z. B. in Büros, im Verwaltungsbereich, im Gesundheitswesen oder in der IT. Redaktion, Datenablage oder Service-Prozesse profitieren ebenso von strukturierter Arbeitsplatzorganisation.

Welche Vorteile bringt die 5S-Methode?

Sie steigert Effizienz und Sicherheit, reduziert Fehler und Abfälle, verbessert Kommunikation und Arbeitsmoral und legt die Basis für kontinuierliche Prozessverbesserung.

Was sind typische Gründe für das Scheitern von 5S?

Mangelndes Engagement des Managements, fehlende Nachhaltigkeit der Maßnahmen und keine kontinuierliche Erfolgskontrolle führen häufig zum Scheitern.

Ist die Implementierung von 5S mit hohen Kosten verbunden?

Die Einführung kann anfangs zeit- und ressourcenintensiv sein, aber langfristig deutlich Einsparungen durch Effizienzsteigerung und Fehlervermeidung bringen.

Welche Rolle spielen Mitarbeitende bei der Umsetzung?

Sie sind zentrale Akteure: Ihre Beteiligung verbessert die Akzeptanz, fördert Motivation und sichert nachhaltige Verbesserungen.

Wie lange dauert eine Einführung typischerweise?

Die Umsetzung kann je nach Unternehmensgröße und Komplexität mehrere Wochen bis Monate dauern. Der langfristige Nutzen rechtfertigt den Aufwand.

Fehlt eine relevante Frage für Ihren Betrieb oder möchten Sie 5S in Ihrem Betrieb einführen oder mehr darüber erfahren, wie Sie mit geringem Aufwand Ihre Produktivität verbessern und Ihre Qualität erhöhen können?

Über den Autor:

Volker Rozek ist freiberuflicher Prozessoptimierer und Lean-Berater mit über 30 Jahren Erfahrung in der Automobilzulieferindustrie. Heute hilft er mittelständischen Unternehmen dabei, mit schlanken Prozessen Kosten zu senken, Fachkräfte zu entlasten und zukunftsfähig zu bleiben. Kicken Sie sich gerne durch seine Website, wenn Sie mehr über seine Arbeit erfahren möchten.

Ihre Lean-Initiative steht am Start oder steckt fest?

Lassen Sie uns sprechen. In einem 30-minütigen Strategiegespräch klären wir, wie Sie Ihre Mitarbeiter mitnehmen und echte Verbesserungen erzielen.